■ マイクロガスタービンの構成と特徴

マイクロガスタービン(MGT)とは,発電出力が小さく(概ね200kW以下),回転数が80 000~120 000min-1の高速発電機を備えた超小型ガスタービンのことをいう.

(1) 構成とその特徴

MGTの原理は,通常のガスタービンサイクル(ブレイトンサイクル)を小型に応用したものであるが,小規模で経済性を持たせるために,タービン入口温度,タービン回転数,および圧縮比に小規模の特性を充分生かすように配慮された技術である.

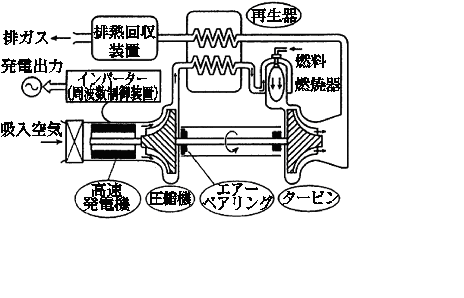

MGTの代表的な構成を図1に示す.また代表的仕様を,大型ガスタービンと比較して,表1に示す.図1において,圧縮機で空気を加圧し,燃焼器でその加圧空気を用いて燃料を完全に燃やし,その高温・高圧のガスでガスタービンの羽根(動翼)を回し,それに接続された発電機で電力を得るという比較的単純な構成である.

MGTでは,セラミックス材を使った大型ガスタービンと違い,加工性向上・コスト低減の点から,タービンブレー

ドに金属材を使用するとともに,無冷却方式で金属の許容温度(たとえば950 ℃)以下で動作させる.そして比較的低いタービン入口温度で高効率化を実現するために,タービン出口排ガスの有するエネルギーで燃焼用空気を加温する「再生サイクル」を採用し,さらにガスタービンと発電機等を一軸に配列して回転数を約100 000min-1の超高速にしている.

軸受には,ロータが超高速回転を行うことから,空気軸受や油潤滑軸受が採用される.たとえば,(米)キャプストン社製では,空気軸受を使用して非接触運転とすることにより,低騒音で,潤滑油や冷却水を必要とせず,メンテナンスフリーにしている.

吸入空気は,高性能フィルターで除塵されたのち,圧縮比3~5の単段遠心コンプレッサーで圧縮され,再生(熱交換)器を通って500 ℃程度で燃焼器に供給される.燃焼器は,燃焼の安定性と低NOx・低COを達成するために予混合・希薄燃焼方式を採用している.

発電機には,小型高速化に適している永久磁石使用の発電機が用いられる.

発生した電気は,超高周波(約1 000Hz以上)となるので,整流器で一旦すべて直流に変え,さらにインバータにより商用周波数である50Hzまたは60Hzに変換し,電圧はユーザの要求に応じて100~480Vにして供給される.

図1 マイクロガスタービンの原理

図1 マイクロガスタービンの原理

表1 マイクロガスタービンと大型ガスタービンの比較

| 項 目 | マイクロガスタービン | 大型ガスタービン |

| 構造・形式 | 圧縮機:遠心型

タービン:遠心型

| 圧縮機:軸流型が主

タービン:軸流型が主 |

| 圧縮比 | 3~5 | 11~23 |

| 燃焼温度(℃) | 700~900 | 1 100~1 500 |

| 回転数(rpm) | 60 000~120 000(発電機一体型が主) | 3 000~10 000 |

| 軸受 | 空気軸受/油潤滑軸受 | 油潤滑軸受 |

| 出力(kW) | 20~200 | ≧10 000 |

| サイクル | 再生サイクル | コンバインドサイクル |

| 熱回収形態 | 温水 | 蒸気 |

(2) 全般的特徴

① 高効率: 再生器の採用により,既存技術の延長で小型化した場合に比べて非常に高い効率が得られ,約30%の発電効率が達成されている.(なお,大型ガスタービンの技術で単純に小型化した場合,MGTと同一能力での発電効率は10数%前後である)

② コンパクト: 部品点数が少なく,シンプルな構造であり,また一連の設備がコンパクトである.たとえば30kW級機の例では,制御装置も組込んだ全体装置として家庭用大型冷蔵庫並みのサイズが実現されている.

③ 環境技術に優れる: ガスエンジンあるいはディーゼルエンジンのような往復動熱機関を使用した小規模発電装置に比べて,ばいじん,NOx値,あるいは炭化水素化合物の発生量が少ない.

■ マイクロガスタービンの用途

現在開発中のMGTの出力は,20kWから300kW位であり,主に次の4つの用途分野が考えられている.

① 分散電源: 以下のような,店舗,ホテル,ビル,病院,工場などの自家発電.

・40kWクラス以下;コンビニエンスストアあるいは数個単位の住宅

・80kWクラス ;レストラン,小規模スーパーマーケット

・200kWクラス ;中規模ホテル,病院

② 予備電源・可搬用電源: 停電対策,災害発生時の発電,博覧会・見本市などの暫定的発電

③ 電力網未整備地用電源:離島,山小屋,過疎地など電力網未整備地での発電

④ コージェネレーション:熱需要と電力需要がともに望める場所に適用.発電のエネルギー利用効率は30%以下であるが,コージェネレーションにより総合熱効率を60~80%に高めることができる.

■ マイクロガスタービンの課題と展望

(1) 効率向上

燃料費低減に結びつく高効率化は今後とも重要な課題であり,次の3つの方策があげられる.

第1は,ガスタービン燃焼器出口温度の上昇であり,セラミックス翼が採用できれば1 300 ℃級も可能である.

第2は,コージェネレーションの適用である.日本の場合,特に冷房需要への対応の要求が強く,吸収式冷凍機と組み合わせたシステムの技術開発が望まれる.

第3は,新システムの採用であり,高効率システムの候補として燃料電池との組合せが提案されている.たとえば固体酸化物型燃料電池の高温排ガスでガスタービンを駆動するハイブリッド発電システムがある.これによれば,発電効率60%も可能と言われている.

(2) 小規模なシステム

集合住宅,事務所ビル,小売業,ホテル,レストランなどでは,一般に50kW級以下の設備が望まれる.

(3) コスト低減

普及・促進の鍵を握っている点でもあり,今後とも一層のコスト低減が求められる.なお,本体のみでなく,系統連繋に関連して必要とされる設備類のコスト低減も必要である.

(4) 規制・基準面の緩和

現在,10kW以上のガスタービン設置の場合は,ボイラ・タービン主任技術者の専任が電気事業法で義務付けられている.また,その他の技術的準拠基準において,現行では発電用火力設備技術基準が適用されるが,MGTの採用を容易にするために基準の緩和措置が検討されている.

(5) 各方式の共存

マイクロガスタービン方式,エンジン方式,燃料電池方式とも,コージェネレーションなどへの適用に関して非常に類似した面を持っている.今後は,各方式の長所・短所をふまえながら,それぞれの技術をうまく活用したり,適した分野を明確にして行くことが必要である.

(出所提供)

新エネルギーの展望「マイクロガスタービン」,2001年3月発行,発行所 エネルギー総合工学研究所.(冷凍機分科会)